25 mai 2023

Un bras portable d'une portée de deux mètres réduit de moitié le temps nécessaire à l'inspection de grands composants

Fondée en 2011, la société de fabrication d'outils et d'usinage en sous-traitance GT Tooling(www.gttoolingltd.co.uk) a utilisé pendant un an un équipement de métrologie manuel conventionnel pour mesurer les composants qu'elle fraisait et tournait avant d'investir dans un bras articulé 3D, un modèle à 6 axes d'une portée de 1,2 mètre. Trois ans plus tard, lorsque l'entreprise a déménagé de Petersfield pour s'installer dans une usine plus grande à Fareham, elle a investi dans un centre d'usinage avec des courses de 1 651 x 762 x 762 mm, ce qui signifiait que les grandes pièces prismatiques produites devaient être inspectées en deux opérations.

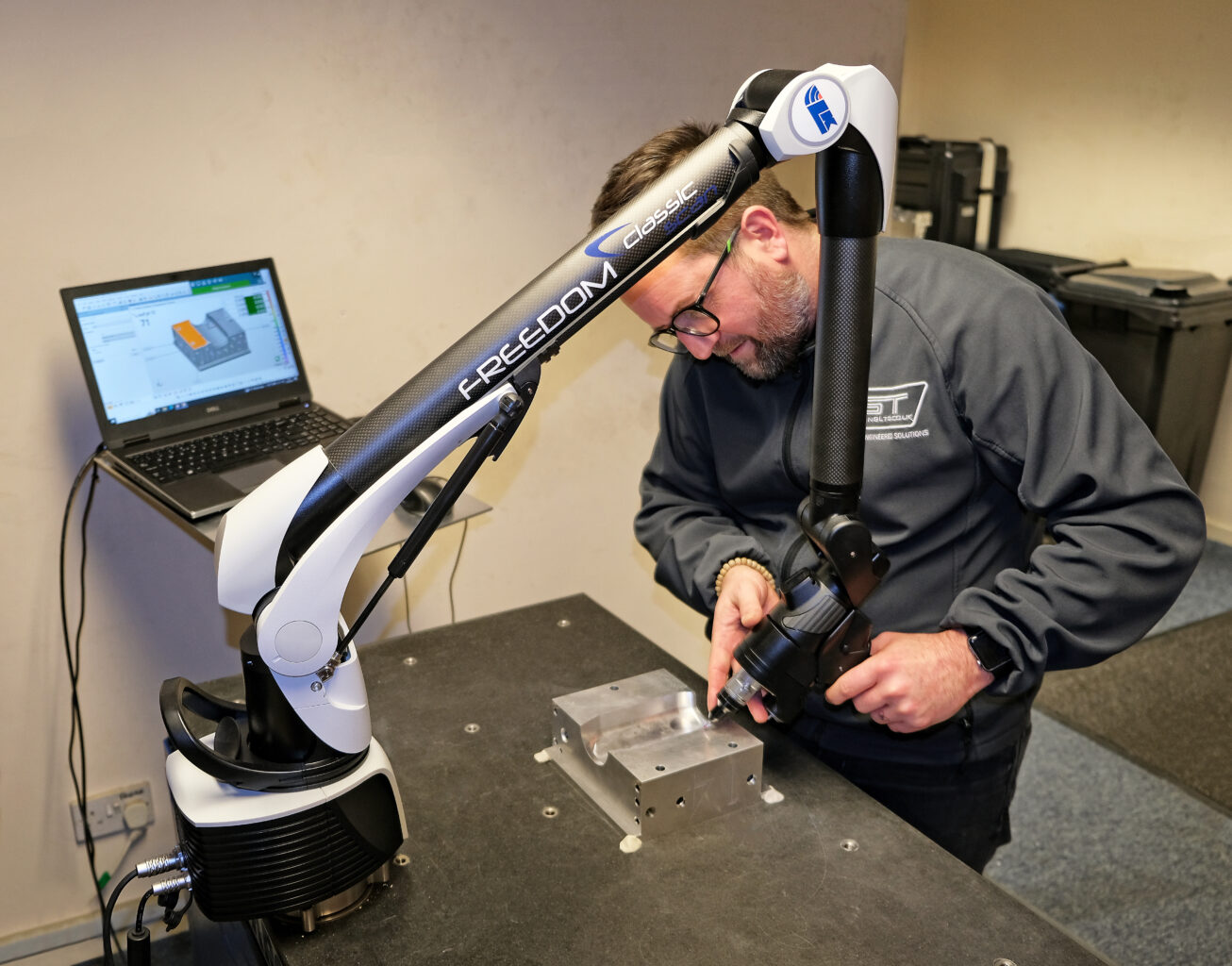

Bien que satisfaisante, la procédure prenait du temps et risquait d'introduire des erreurs en raison de la nécessité de déplacer le bras. En mai 2022, un bras portable FREEDOM Classis Scan d'une portée de deux mètres a donc été acheté à LK Metrology, Castle Donington(www.LKmetrology.com). GT Tooling a été présenté à ce fabricant britannique de machines à mesurer tridimensionnelles (MMT) par la société voisine Mech Metrology & Power Tools, qui étalonne l'équipement d'inspection de l'outilleur et lui fournit des outils de métrologie conventionnels tels que des verniers et des micromètres.

Greg Simmonds, copropriétaire et directeur de GT Tooling, commente : "Nous avons envisagé des MMT manuelles et des MMT à commande numérique. Cependant, la répétabilité des mesures sur les premières n'était pas suffisante, tandis que les secondes n'offraient pas une flexibilité d'utilisation suffisante. Aucun de ces deux types de machines n'offrait une capacité de production de rapports correspondant à nos normes ou à celles de nos clients. Nous estimions également que les MMT programmables étaient mieux adaptées à la production en série, alors que nous usinons principalement des pièces uniques et des petits lots.

"Nous avons donc décidé de conserver la technologie des bras portables, mais au lieu de retourner chez le fournisseur en place, nous avons choisi LK. Nous voulions profiter du service après-vente qui fait leur réputation et nous apprécions également le logiciel de rapport PolyWorks Inspector fourni en standard avec les bras LK FREEDOM, qui est particulièrement facile à utiliser. Il suffit d'extraire les dimensions requises et d'appuyer sur un bouton pour que les rapports soient manipulés librement dans différents formats faciles à digérer, en fonction des préférences de chaque client.

L'entreprise de mécanique de précision est certifiée ISO 9001 depuis le début et prend l'inspection et la mesure très au sérieux, notamment parce qu'elle est fortement impliquée dans la fourniture d'équipes de Formule 1 pendant l'intersaison. Pendant cette période, le sport automobile représente une grande partie de la production de l'usine, principalement la fabrication de modèles, de gabarits, de montages et d'outils souples en aluminium pour la production de pièces composites pour les voitures de course. Les autres industries desservies sont l'aérospatiale, l'automobile, l'alimentation et les boissons, tandis que le caoutchouc et les moules d'injection sont fabriqués en acier à outils pour une multitude de secteurs. L'acier inoxydable est également usiné, tout comme les alliages exotiques, le cuivre et ses alliages, la fibre de carbone et les plastiques techniques.

Ryan Leaves, qui cumule les fonctions d'ingénieur commercial et d'inspecteur chez GT Tooling, explique : "Greg et moi avons assisté à une présentation d'une heure sur le bras FREEDOM par les ingénieurs de LK à Castle Donington. Elle s'est déroulée en ligne pendant la pandémie. La démonstration, qui comprenait l'utilisation du logiciel PolyWorks, a été réalisée en inspectant l'une de nos pièces qui avait été emportée lors d'une réunion précédente à Fareham. Elle a montré à quel point l'équipement est facile à utiliser et m'a rassuré sur le fait que, même si je n'ai pas de formation formelle en métrologie, je serais capable de mettre en œuvre rapidement le nouveau système d'inspection".

Une MMT est intrinsèquement capable de mesurer des tolérances environ 10 fois inférieures à celles d'un bras articulé, car le retour d'information sur la position est assuré par des échelles linéaires plutôt que par des codeurs angulaires absolus dans les articulations rotatives. Néanmoins, le bras FREEDOM fournit des résultats précis lorsque GT Tooling mesure des dimensions avec des tolérances de dessin générales de ± 0,1 mm. S'il est nécessaire de vérifier des caractéristiques plus serrées, M. Leaves a recours à la métrologie conventionnelle en utilisant des jauges d'alésage et des jauges de goupille, par exemple.

Il a confirmé que l'ensemble du processus de contrôle de la qualité à l'aide du bras, qui comprend l'alignement, l'inspection et l'établissement de rapports, est désormais plus rapide et plus souple qu'auparavant grâce à l'amélioration de la facilité d'utilisation de l'équipement LK. La rapidité est importante, car certains travaux urgents pour la F1 nécessitent un délai de 24 heures. La préparation d'un rapport interne prend généralement 15 à 20 minutes, tandis qu'il faut environ une heure pour un FAIR (rapport d'inspection du premier article) complet. La raison pour laquelle ces rapports prenaient plus de temps auparavant était que l'élément de rapport du processus selon les spécifications de GT Tooling prenait plus de temps. Les économies les plus significatives sont réalisées lors de l'inspection de grandes pièces qui nécessitaient auparavant deux bras. Dans ce cas, le temps d'inspection est divisé par deux, car M. Leaves faisait essentiellement le travail deux fois.

Le principal avantage de la nouvelle procédure de contrôle de la qualité est que la documentation qui en résulte correspond exactement à ce que le client souhaite voir, sans inclusion de contenu superflu et sans besoin d'interprétation. Les rapports GD&T (dimensionnement géométrique et tolérancement) en particulier, qui étaient auparavant un exercice laborieux, sont nettement plus faciles à utiliser avec PolyWorks. Le bras est utilisé presque exclusivement sur une table d'inspection dédiée au contrôle des composants, mais il est parfois monté sur la table d'un centre d'usinage pour vérifier la précision d'une pièce avant qu'elle ne soit retirée de son support ou avant un nouvel usinage.

Au cours des discussions préalables à l'achat, il est apparu clairement que le balayage laser, en complément du palpage de points discrets, serait d'une grande utilité pour GT Tooling. Il permettrait de collecter des données beaucoup plus complètes sur des surfaces de forme libre en une fraction du temps et donc de fournir des rapports plus complets et d'éviter tout risque de passer à côté d'erreurs d'usinage. C'est pour cette raison que LK a fourni un bras FREEDOM à 7 axes plutôt qu'un modèle à 6 axes, ainsi qu'un logiciel configuré de manière appropriée, car le degré de liberté supplémentaire est nécessaire pour permettre le balayage laser lorsque l'investissement supplémentaire peut être justifié.

Un autre avantage du balayage laser sera l'inspection de composants délicats et déformables, y compris les pièces en caoutchouc telles que les joints de portières de voitures, sans craindre de les endommager ou de les déformer au cours de l'opération. Un autre avantage sera la capacité de rétroconception de composants anciens, comme ceux des voitures de collection, pour lesquels il n'existe pas de données ou de dessins. Il sera possible non seulement d'utiliser cette capacité sur des pièces usinées en interne, ce qui permettra de gagner de nouveaux clients, mais aussi de vendre un service d'inspection à d'autres fabricants sur une base de sous-traitance s'il y a des capacités disponibles.

M. Simmonds conclut : "Jusqu'à présent, nous avons produit des rapports d'inspection pour environ 40 % de nos composants usinés, car tous les utilisateurs finaux n'en ont pas besoin. Maintenant que le processus est beaucoup plus rapide et facile avec le bras LK, nous envisageons de plus que doubler ce chiffre, car cela reflète bien le service que nous fournissons, donne confiance aux clients et peut entraîner un surcroît d'activité.

"Je tiens à souligner que le logiciel PolyWorks s'est avéré encore meilleur que ce à quoi nous nous attendions et que les conseils téléphoniques de la société sont excellents, tout comme ceux de LK. C'est essentiel pour nous, car nous devons souvent fournir un service rapide, en particulier pour la F1, et nous ne pouvons pas nous permettre d'interrompre notre fonction d'inspection pendant longtemps en cas de problème".

Source : Le fabricant