14. Juli 2021

Als Teil der RENK Gruppe ist Horstman ein Hersteller und weltweiter Lieferant von Aufhängungssystemen für schwer gepanzerte Fahrzeuge und Kettenfahrzeuge. Darüber hinaus produziert das Unternehmen sicherheitskritische technische Komponenten für die Unterwasser- und Luftfahrtindustrie, die zu seinen Kernprodukten gehören. Im Rahmen einer transatlantischen Investition hat das Unternehmen seine Qualitätskontrollverfahren durch die Installation identischer neuer Koordinatenmessgeräte (KMGs) in den Werken in Bath, Großbritannien, und Sterling Heights, USA, erheblich verbessert. Die von LK Metrology in Donington, Großbritannien, gebauten neuen KMGs wurden mit der weltweit kompaktesten und vielseitigsten taktilen Scanning-Messtechnik ausgestattet, um Daten zu Größe und Form von Bauteilen genauer und viel schneller zu erfassen, als dies bisher nur mit schaltenden Messtastern möglich war.

Die Fabrik am Hauptsitz des Unternehmens in Bath, die auf die 1920er Jahre zurückgeht, als das ursprüngliche Federungsdrehgestell für Militärfahrzeuge entwickelt wurde, war in den 1960er Jahren ein früher Anwender von KMGs, als LK einer der ersten Pioniere der Messtechnik war. Horstman hatte im Laufe der Jahre eine Reihe verschiedener KMG-Modelle, zuletzt drei Maschinen mit kleiner, mittlerer und großer Kapazität von einem anderen Anbieter. Das neue Brücken-KMG LK Altera M 25.15.12, das über ein großes Prüfvolumen von nominell 2,5 x 1,5 x 1,2 Metern verfügt und mit dem traditionellen schaltenden Messtaster sowie einem fortschrittlichen taktilen Scanning-Taster ausgestattet ist, ersetzte das kleinste der drei früheren Geräte.

Trevor Prynne, Business Development Director bei Horstman, kommentiert: "Die berührende Abtastung der neuen LK-KMGs erfasst viele hundert Oberflächenpunkte pro Sekunde und ermöglicht so die Abfrage von Form sowie Größe und Position, auch von 400 mm tiefen Bohrungen.

"Diese jüngste Investition in die Technologie entspricht unserem Wunsch, an der Spitze der hochpräzisen, hochintegrierten Technik zu bleiben. So können wir unseren Kunden weiterhin den garantierten Service in Design und Produktion bieten, der sicherstellt, dass die dienenden Soldaten die beste Kombination aus Panzerung, Feuerkraft und Mobilität haben, die sie verdienen.

"Bei Horstman sind wir stolz darauf, Produkte zu liefern, die die Erwartungen unserer Kunden übertreffen. Um dies zu erreichen, stellen wir sicher, dass Qualität nicht nur ein Wort ist, über das bei der Inspektion unserer Komponenten gesprochen wird, sondern etwas, das die gesamte Gruppe durchdringt. Alle drei unserer Standorte, einschließlich des kanadischen Standorts in Ontario, verfügen über ein Minimum an ISO9001-Zertifizierung, der britische Standort zusätzlich über AS9100 Rev D."

Stephen Ellis, Qualitätsmanager im Werk Bath, fügte hinzu: "Da wir an der Lieferung sicherheitskritischer, verteidigungsbezogener Produkte beteiligt sind, haben wir beschlossen, dass wir ein zweites Messgerät mit großer Kapazität benötigen, das jede Größe der von uns hergestellten Komponenten prüfen kann, um eine Redundanz in unseren Möglichkeiten zu schaffen, falls eines der KMGs ausfallen oder gewartet werden muss. LK bot uns das beste Paket in Bezug auf Technologie und Messgenauigkeit zu einem mittleren Preis.

"Wir stellen einige Komponenten für unser Werk in den USA her und sie produzieren andere für uns, daher war es sinnvoll, die Messtechnikanlage in unserem Werk in Sterling Heights zu duplizieren. Entscheidend ist, dass LK in der Lage ist, auch diese Anlage umfassend zu unterstützen, da das Unternehmen eine Niederlassung in New Hudson, Michigan, nur 40 Meilen entfernt hat."

Er fuhr fort, dass LK an beiden Standorten ein gutes Schulungs- und Supportpaket bereitgestellt hat, so dass die jeweiligen Inspektionsteams auf beiden Seiten des Atlantiks in der Lage sind, KMG-Programme nahtlos zu erstellen und auszutauschen. Die neueste Version der Software CAMIO 2021 von LK zur Programmierung und Berichterstellung wurde an die beiden Werke geliefert. Sie kann in Zukunft auch auf anderen KMGs an beiden Standorten nachgerüstet werden, um die Interoperabilität zwischen den verschiedenen KMG-Fabrikaten zu ermöglichen. CAMIO bietet eine komfortable grafische Benutzeroberfläche, Anweisungen zum Laden von Einzel- und Mehrteilen, Programmwarteschlangen und eine erweiterte Fehlerbehebung für die automatisierte Prüfung.

Innerhalb der Horstman-Gruppe werden mit zunehmender Regelmäßigkeit und in immer engeren Toleranzen neue Konstruktionen für hydropneumatische Aufhängungen, elektronische und elektrohydraulische aktive Fahrzeug-Fahrdynamiksysteme, militärische Wärmemanagementsysteme und die Luft- und Raumfahrt sowie Unterwasserprodukte eingeführt. Deshalb standen die messtechnischen Abteilungen oft unter Druck und wollten die Technologie der Qualitätskontrolle in Bezug auf die Geschwindigkeit der Datenerfassung und die Genauigkeit der erfassten Daten, insbesondere bei der Formmessung, voranbringen.

Die Bauteilgrößen betragen bis zu 1,15 Meter Länge und 0,75 Meter Durchmesser. Zu den Materialien gehören Stahl, Titan und Aluminium. Neben den Abmessungen werden auch die Formen schnell erfasst und die Ergebnisse mit dem entsprechenden CAD-Modell verglichen, um die Passform und das Finish zu ermitteln. Typische Messzykluszeiten liegen zwischen 10 Minuten und einer Stunde. Da Merkmale mit einer Gesamttoleranz von bis zu 7 Mikrometern geprüft werden müssen und einige Teile reflektierende Oberflächen haben, hat sich der Hersteller nicht für die schnelle, hochdichte Punktwolkenerfassung des Laserscannings entschieden. Sie würde eine Oberflächenvorbereitung nach sich ziehen, und in jedem Fall bieten Lasersensoren nach Meinung von Herrn Ellis keine so hohe Genauigkeit und Wiederholbarkeit wie taktile Messtaster.

Der schaltende Messtaster SP25M umfasst zwei Sensoren in einem Gehäuse. Der Anwender kann zwischen fünf Scanning-Modulen mit Tastereinsatzlängen von 20 mm bis 400 mm sowie Modulen, die mit den schaltenden Messtastern der TP20-Reihe von Renishaw kompatibel sind, wählen. Dies ermöglicht das Scannen und schaltende Antasten in einem einzigen Tastsystem. Bei Verwendung des scannenden Messtasters kann das System bis zu 1.000 Punkte pro Sekunde messen, um eine sehr präzise Aussage über Profil- und Formabweichungen zu liefern, die die Passform und Funktion des Produkts beeinträchtigen können. Diese Hochgeschwindigkeitsleistung ist zum Teil auf Verbesserungen zurückzuführen, die in die neueste LK KMG-Steuerung integriert wurden. Sie bedeutet einen großen Schritt nach vorn, um Herstellern zu helfen, auf dem heutigen globalen Markt wettbewerbsfähig zu sein, indem Engpässe in der Qualitätskontrolle reduziert und nicht wertschöpfende Prüfkosten gesenkt werden. Die erhöhte Geschwindigkeit ermöglicht es der Messtechnik außerdem, mit der Fertigung Schritt zu halten und zeitnahes Feedback für die Anpassung der Produktionsprozesse zu liefern.

Es sind nicht nur der LK-Controller und die Software, die eine überragende taktile Scanfähigkeit bieten. Die Steifigkeit der KMG-Struktur mit ihrem keramischen Träger und der Spindel bietet ein optimales Verhältnis von Steifigkeit zu Gewicht für hohe Reaktionsfähigkeit und mechanische Stabilität. Darüber hinaus bieten die LK-Luftlager mit einfacher Öffnung und gerillter Oberfläche einen kleineren Luftspalt mit größerer Steifigkeit als Standardluftlager, um die Steifigkeit zu erhöhen. Diese Eigenschaften unterdrücken die Durchbiegung der Maschinenstruktur während der wiederholten, schnell beschleunigenden und abbremsenden Achsbewegungen, die für eine effiziente kontinuierliche taktile Abtastung erforderlich sind, insbesondere bei Teilen mit komplexer Geometrie.

Drei Fotos im Anhang:

1. Das neue Brücken-KMG LK Altera M 25.15.12, installiert im Werk Bath von Horstman.

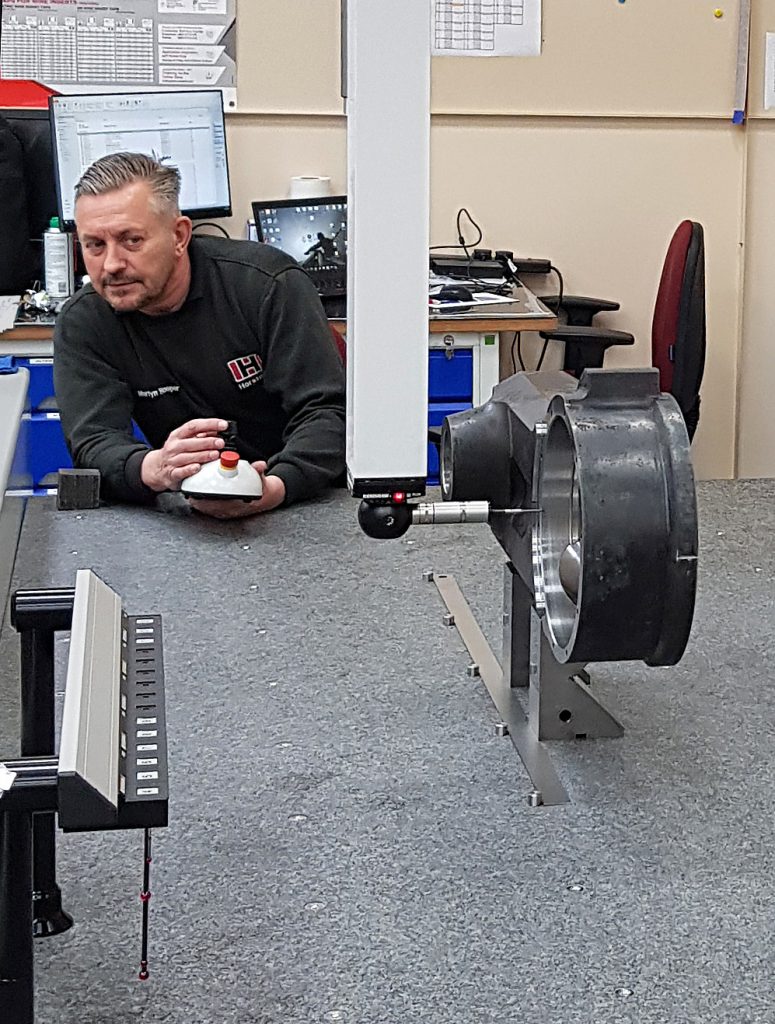

2. Horstman-Messtechniker Martyn Hooper bei der Bedienung des LK-KMG.

3. Eine weitere Ansicht des LK KMG im Einsatz.

About LK Metrology

LK Metrology ist bekannt für innovative Messtechniklösungen und Dienstleistungen. Die Produkte des Unternehmens, darunter Koordinatenmessgeräte (KMG), tragbare Messarme und Messsoftware, werden weltweit zur Kontrolle und Verbesserung der Qualität von hergestellten Komponenten eingesetzt. Seine Präzisionstechnologie unterstützt die Prozesskette von Design, Entwicklung, Produktion und Montage bis hin zur Qualitätssicherung in globalen Industrien wie Automobil, Luft- und Raumfahrt, Verteidigung, Motorsport, Energie, Medizin und Auftragsinspektion.

LK Metrology wurde 1963 in England gegründet und kann auf eine beeindruckende Tradition in der Messtechnik zurückblicken, die bis in die Geburtsstunde der KMG-Technologie zurückreicht. LK Metrology wurde von dem KMG-Pionier Norman Key und seinem Schwiegervater Jim Lowther gegründet und kann auf viele Pionierleistungen in der KMG-Industrie verweisen, darunter die erste Brückenbauweise, der erste OEM mit integriertem Computer, der erste schaltende Messtaster, die erste Inspektionssoftware, der erste Einsatz von Luftlagern und Granitführungen, der erste Einsatz von Spindeln aus Kohlefaserverbundwerkstoffen, der erste Einsatz von mikroprozessorgesteuerten Antriebssystemen, der erste Einsatz eines wirklich thermisch stabilen KMG und der erste Einsatz eines hochgenauen Horizontalspindel-KMG.

Im Jahr 2018 wurde LK Metrology als unabhängiger KMG-Hersteller neu gestartet, nachdem das Unternehmen mehrere Jahre lang eine Abteilung von Nikon Metrology war. Der Hauptsitz von LK Metrology befindet sich in Großbritannien. Die KMG-Entwicklung und -Produktion findet in der Anlage des Unternehmens in Castle Donington statt. Vertriebs- und Supportbüros befinden sich in Großbritannien, Nordamerika, Belgien, Frankreich, Deutschland, Italien und China, ergänzt durch ein weltweites Vertriebsnetz.

Über Horstman

Horstman, ein Unternehmen der RENK Gruppe, ist ein agiles und wachsendes Unternehmen mit Geschäftseinheiten in Großbritannien, den USA und Kanada. Mit weltweit führenden Konstruktions- und Fertigungskapazitäten profitieren unsere Kunden von unserer langjährigen Erfahrung in den Bereichen Innovation, Produktentwicklung, Fertigung und Projektmanagement für schwere gepanzerte und Raupenfahrzeug-Fahrwerke.

Horstman war in den 1920er Jahren weltweit führend bei der Entwicklung des Einzelradaufhängungs-Drehgestells, das seinen Namen trägt und dessen Einfluss bis heute in Panzern und Radfahrzeugen zu finden ist. Mit über hundert hochqualifizierten Mitarbeitern in Großbritannien, den USA und Kanada sind wir ein innovatives Maschinenbauunternehmen mit hoher Wertschöpfung, das sowohl in Bezug auf den Kundenstamm als auch auf die Lieferkette weltweit vertreten ist. Wir bieten ein hochwertiges, technisch exzellentes Angebot zur Lösung von Kundenproblemen über den gesamten Produktlebenszyklus hinweg.

Das Geschäft mit schweren Verteidigungspanzern hat mühsame Entwicklungs- und Testzyklen, um sicherzustellen, dass der dienende Soldat die beste Kombination aus Panzerung, Feuerkraft und Mobilität hat, die ihm zusteht. Horstman bietet seinen Kunden dieses Gleichgewicht - wir haben unsere Talentbasis über Jahrzehnte aus einer Kombination von Branchenexperten, Dienstveteranen und kontinuierlichen Investitionen in Lehrstellen, Absolventen und Schulungen aufgebaut.